近年、製造業やシステム開発の分野で、MBD(モデルベース開発)とMBSE(モデルベースシステムズエンジニアリング)が注目されています。

本記事では、MBDとMBSEの概要や違い、これらの連携、具体例等について詳しく解説します。

MBD・MBSE導入をご検討の際は、テクノプロ・デザイン社が力になります。モノづくりからIT産業まで幅広いテクノロジーに秀でたエンジニアを8000人以上有し、日本全国に展開している拠点から、確実なソリューションを迅速に提供します。ぜひお問合せください。

MBD(モデルベース開発)・MBSE(モデルベースシステムズエンジニアリング)とは?

ここでは、MBDとMBSEの概要を解説します。

MBD(モデルベース開発)とは?

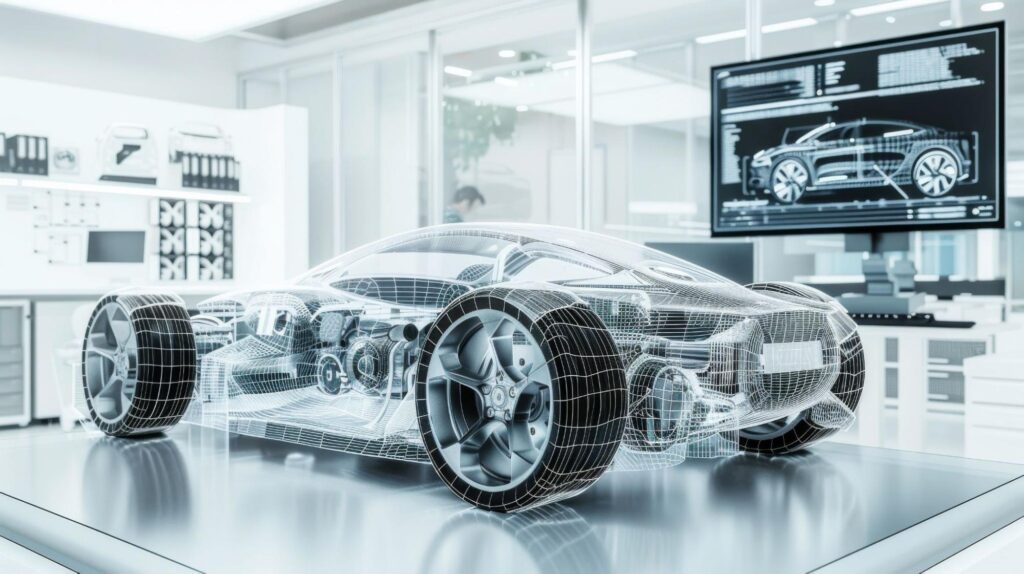

MBD(Model Based Development:モデルベース開発)は、数理モデルを活用してシステムの設計・検証・実装を行う開発手法です。

自動車や航空宇宙、産業機械などの分野で特に広く活用されており、開発プロセスの効率化や品質向上に大きく貢献しています。

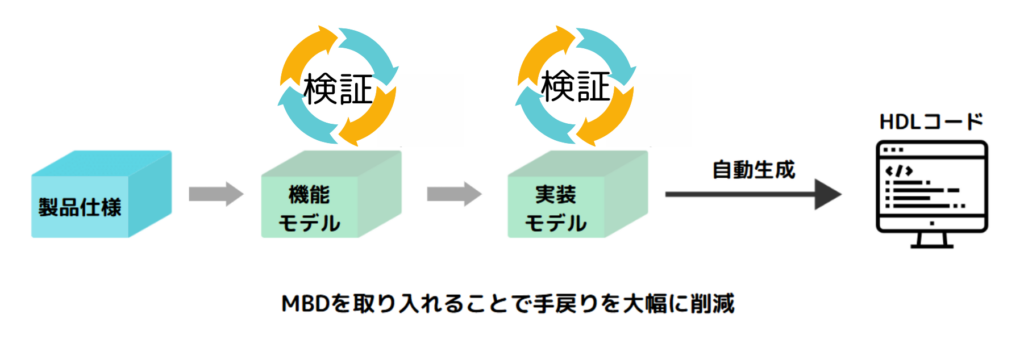

MBDは、モデルを用いたシミュレーションを活用することで、開発の初期段階で問題を特定し、手戻りを最小限に抑えることができます。

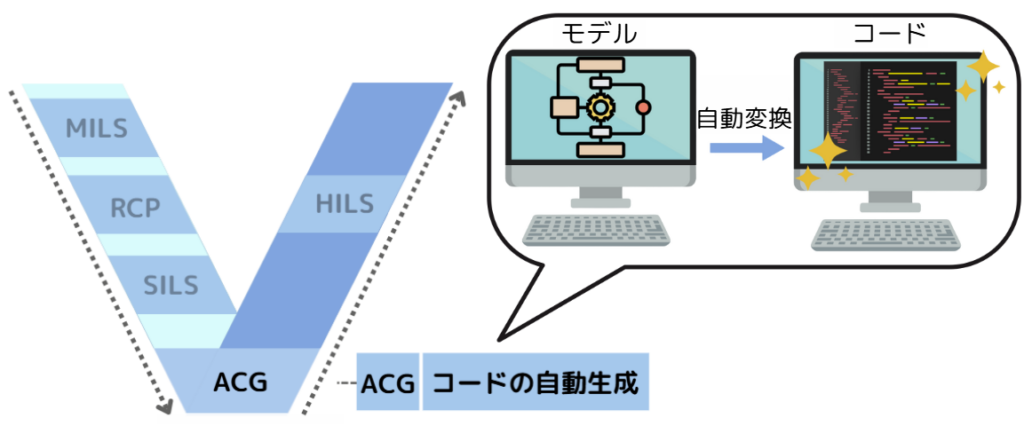

また、従来のコーディング主体の開発手法では、設計から実装、テストに至るまで手作業が多く、バグの発生や仕様変更への対応に課題がありましたが、モデルベース開発ではコード自動生成ツール「ACG(Automatic Code Generation)」によってプログラムを手動で生成する手間や時間を削減でき、業務の効率化やコーディングの人的ミスの防止などが期待できます。

MBDについては、以下の記事で詳しく解説しているので参考にしてください。

MBSE(モデルベースシステムズエンジニアリング)とは?

MBSE(Model Based Systems Engineering:モデルベースシステムズエンジニアリング)は、システム全体の要件管理や設計プロセスを可視化し、変更の影響を管理するアプローチです。

複雑なシステムの開発において、従来の文書ベースの設計では仕様変更やトレーサビリティの管理が困難でした。

MBSEは、システムの要件や構造、振る舞いを統一的に記述することで、情報の一貫性を確保しながら開発を進めることができます。

MBSEについては、以下の記事で詳しく解説しています。

MBDとMBSEが注目される背景

現代の製品開発では、ソフトウェア・ハードウェア・電子制御が密接に結びついており、これらを統合的に設計・管理することが求められます。

しかし、従来のドキュメント中心の開発手法では、仕様変更のたびに文書の整合性を保つ必要があり、人的ミスや情報の断絶が生じやすいという問題がありました。

これに対し、MBDやMBSEは「モデル」を用いて設計・開発を行うことで、仕様の一貫性を維持しながら、開発の効率化や品質向上を実現します。

自動車業界ではISO 26262(機能安全規格)やAUTOSAR(車載ソフトウェア標準)への対応が求められ、航空宇宙分野でもDO-178C(ソフトウェア認証規格)の適用が一般的になっています。

これらの規格は、開発プロセスの透明性やトレーサビリティを求めるため、MBDやMBSEを導入することで、より効率的かつ確実に準拠できるようになります。

MBDとMBSEの違い

MBDとMBSEは、両方とも「モデル」を利用する開発手法ですが、目的や適用範囲に違いがあります。それぞれの違いを整理すると、以下のようになります。

| MBD | MBSE | |

| 目的 | 制御システムやソフトウェアの設計・検証 | システム全体の設計・要件管理 |

| 適用範囲 | 制御アルゴリズム、信号処理、組込みソフトウェア | システムアーキテクチャ、機能設計、要件管理 |

| 活用するモデル | 物理モデル、数学モデル、シミュレーションモデル | システムモデル、構造モデル、振る舞いモデル |

| 主なツール | MATLAB/Simulink、TargetLink など | SysML(MagicDraw、Enterprise Architect など) |

| 開発プロセスでの位置づけ | 詳細設計・実装フェーズ | 要件定義・システム設計フェーズ |

MBD・MBSEの「目的の違い」と「適用範囲の違い」について以下で詳しく解説します。

目的の違い

MBDは、システム内の制御ロジックやアルゴリズムの設計・検証を目的とした手法です。シミュレーションを活用することで、実装前にシステムの挙動を評価し、制御パラメータの調整や最適化を行うことができます。

特に、自動車や航空宇宙分野では、安全性が求められる制御システムの開発において、試作回数を削減しながら品質を向上させるために活用されています。

一方、MBSEはシステム全体の要件管理やアーキテクチャ設計に重点を置いています。

例えば、自動車の開発において、車両全体のシステム設計(電動化、ADAS、車載ネットワークの統合など)を行う際にMBSEが適用されます。

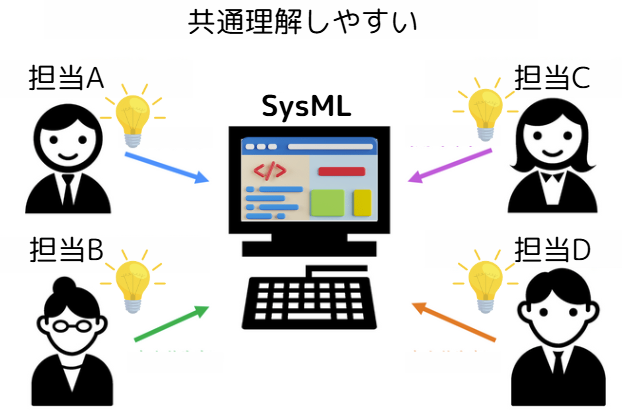

これにより、複数の開発チーム間での情報共有がスムーズになり、仕様変更が発生した際にも影響範囲を可視化しやすくなります。

適用範囲の違い

MBDは主にソフトウェアや制御アルゴリズムの設計・検証に使用されます。

例えば、電気自動車のバッテリーマネジメントシステム(BMS)の制御ロジックを設計し、MATLAB/Simulinkでシミュレーションを行いながら最適化する、といったケースが典型です。

一方、MBSEはより広範な視点でシステム全体を設計・管理するため、ハードウェア・ソフトウェア・電気回路・機械構造など、複数の技術領域を統合する役割を果たします。

たとえば、自動運転システムを開発する際に、センサー、AIアルゴリズム、車両制御、ネットワーク通信などの関係を整理し、全体としての整合性を確保するためにMBSEが用いられます。

このように、MBDとMBSEは開発プロセスの異なる段階で役割を持ち、それぞれの特性を活かしながら連携することで、より効率的なシステム開発を実現します。

MBD・MBSEの特徴とメリット

ここでは、MBDとMBSEの特徴やメリットについて解説します。

MBDの特徴とメリット

MBDの特徴やメリットは以下の通りです。

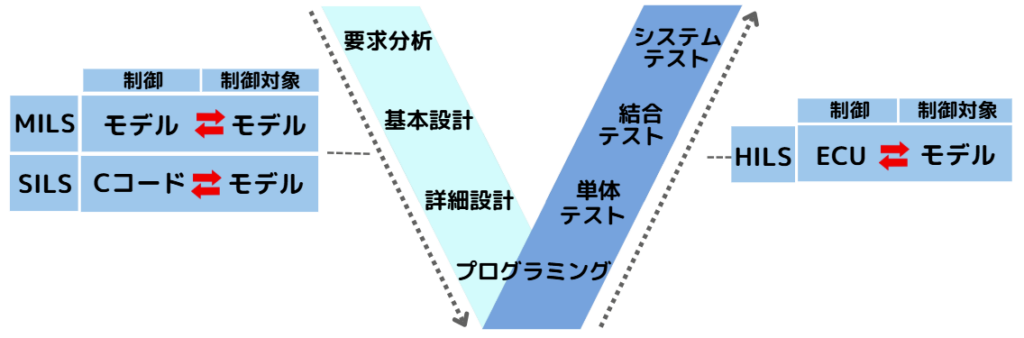

シミュレーションによる設計・検証|MILSやSILS、HILS

MBDの大きな特徴の一つが、シミュレーションを活用した設計・検証です。

システムの動作を数式モデルやブロック図で表現し、ソフトウェアやハードウェアに実装する前に、シミュレーション環境で検証を行います。

例えば、自動車のブレーキ制御システムを開発する場合、実車で試験を行う前にMILS(Model In the Loop Simulation)やSILS(Software In the Loop Simulation)などモデルを用いた仮想環境で動作確認をすることで、安全性と効率を高めることができます。

また、HILS(Hardware in the Loop Simulation)では実際のハードウェアと組み合わせた検証も可能です。

| ●Model In the Loop Simulation ●シミュレーション動作を確認しながら制御モデルの仕様を検討 |

| ●Software In the Loop Simulation ●ACGで自動生成された制御コードを用い、モデルからコードに置き換えたことによる影響の動作検証を行う |

| ●Hardware In the Loop Simulation ●実機環境と近い環境でECUソフトウェアを評価 |

これらにより、実装段階での問題を早期に発見し、試作回数を減らすことができます。

MILSやSILS、HILSなどについては、以下の記事で詳しく解説しています。

自動コード生成による開発効率化|ACG

MBDには、ACG(Automatic Code Generation)により、モデルからソースコードを自動生成できるという特徴もあります。

ACGを用いることで、手作業でのコーディングによるヒューマンエラーを削減し、開発スピードを向上させられることがメリットです。

例えば、MATLAB/Simulinkのようなツールを使うと、ブロック図で設計した制御アルゴリズムをそのままCコードやHDL(ハードウェア記述言語)に変換できます。

設計の意図を正確にコードへ反映させることができるため、テストやデバッグの負担を軽減し、開発の効率を大幅に向上させることが可能になります。

MBDはシミュレーションや自動コード生成を活用することで、従来の開発手法に比べて効率的かつ高品質な開発を実現します。

MBDのメリットは以下の記事でも詳しく解説しています。

また、MATLAB/SimulinkなどMBDのツールについては、以下の記事で詳しく解説しています。

MBSEの特徴とメリット

次に、MBSEの特徴やメリットを解説します。

システム全体の整合性を保ちながら開発を進められる

MBSEの主な目的は、システムの設計情報を一元管理し、要件・構造・振る舞いを統合的に把握することです。

例えば、自動運転車の開発では、センサー、制御アルゴリズム、通信ネットワーク、エネルギーマネジメントなど、複数の要素が関係します。MBSEを活用すると、これらの要素を統一的にモデル化し、システム全体の整合性を保ちながら開発を進めることができます。

また、MBSEでは、SysML(Systems Modeling Language)と呼ばれる記述言語を用いることが一般的です。SysMLを使うことで、システムの構造や動作、要件を視覚的に表現し、関係者間でのコミュニケーションを円滑にします。

変更影響の可視化とトレーサビリティの向上

従来の開発手法では、仕様変更が発生した際、その影響を分析するのに多大な時間と労力がかかっていました。

MBSEでは、モデルを活用することで、どの要件や設計要素に影響が及ぶのかを即座に把握できるため、開発の柔軟性が向上します。

さらに、MBSEはトレーサビリティの確保にも貢献します。

例えば、ある要件がどの設計要素と結びついているのか、また、どのテスト項目で検証されるのかを明確に示すことができます。

これにより、設計の透明性が向上し、規格準拠(ISO 26262やDO-178Cなど)のための証跡管理が容易になります。

このように、MBSEはシステム全体の整合性を保ちながら効率的な開発を実現する、強力な手法と言えます。

MBDとMBSEの連携

MBDとMBSEは、それぞれ異なる目的を持つ開発手法ですが、組み合わせて活用することでシステム全体の設計から詳細設計・実装までを一貫して管理し、開発効率と品質を向上させることが可能になります。

ここではMBDとMBSEはどのように連携しているのか、その関係性を解説します。

連携例1:MBSEの一部としてMBDを活用

一つ目の連携方法として、MBSEをシステムのアーキテクチャや要件を定義する上流工程で用い、その後の詳細設計や実装工程でMBDを活用する方法があります。

このアプローチにより、システム全体の要件変更が発生しても設計から実装までの一貫した流れの中で影響範囲を特定し、迅速に対応することが可能です。

例えば、自動車の開発において、MBSEを用いて全体のシステム設計(電動化、ADAS、通信システムの統合など)を行った後、MBDを活用してモーター制御やバッテリーマネジメントといった個別の制御システムを設計・検証する、といった流れになります。

具体的な流れは以下の通りです。

MBSEによるシステム設計

| ・SysMLを用いてシステムアーキテクチャを定義 ・要件間のトレーサビリティを確保し、各サブシステムの役割を明確化 ・機能分解を行い、個別の制御ブロックやハードウェア構成を決定 |

MBDによる詳細設計とシミュレーション

| ・MBSEで定義された各サブシステムに基づき、MATLAB/Simulinkなどで詳細な制御設計を実施 ・シミュレーションによる動作検証を行い、性能や安全性を確認 ・HILS(Hardware-in-the-Loop-simulation)を用いて、実機環境に近い状態でのテストを実施 |

自動コード生成と実装

| ・MBDの成果物からCコードを自動生成し、組み込みシステムに統合 ・MBSEのモデルとリンクし、開発全体の整合性を確認 ・変更管理を適用し、要件変更が制御ロジックに及ぼす影響をMBSEで可視化 |

連携例2:システム設計(MBSE)と制御設計(MBD)の連携

二つ目の連携方法として、MBSEをシステム設計に用い、MBDを制御設計に用いる方法があります。

MBSEを活用することで、システム全体の構成要素や要件を明確に定義できるため、その後のMBDを用いた詳細設計がスムーズに進みます。

例えば、航空機の飛行制御システムを開発する場合、MBSEを使ってセンサー、アクチュエーター、通信インターフェースなどの関係性を整理し、その情報を基にMBDを活用して制御アルゴリズムを設計・検証するといった流れになります。

また、MBSEとMBDを統合的に運用することで、仕様変更が発生した際の影響を効率的に分析し、設計ミスや手戻りを最小限に抑えることが可能になります。

たとえば、システム要件が変更された場合、MBSEのモデルを更新し、その変更がMBDで設計された制御システムにどのような影響を与えるかを即座に確認できるため、開発の透明性と柔軟性が向上します。

このように、MBDとMBSEはそれぞれ異なる役割を持ちながらも、連携することでシステム開発の効率化と品質向上に大きく貢献します。

MBD・MBSEの具体例|自動車以外も紹介

ここではMBDとMBSEの具体例を紹介します。

MBDの具体例

MBDは、特にリアルタイム制御が求められるシステムの開発に適しており、以下のような分野で活用されています。

| 自動車 | エンジン制御、ADAS(先進運転支援システム)、EV(電気自動車)のバッテリーマネジメントなど |

| 航空宇宙 | 飛行制御システム、推進システム、ミッション制御 |

| 産業機械 | ロボットアーム、FA(ファクトリーオートメーション)システム |

MBSEの具体例

MBSEは、特に大規模で複雑なシステムの開発に適しており、以下のような分野で活用されています。

| 自動車 | 電動化(EV)、自動運転システム、車両アーキテクチャ設計 |

| 航空宇宙 | 航空機のシステム設計、宇宙探査機の開発 |

| 医療機器 | MRI装置、人工心肺装置、遠隔医療システム |

従来、こうした分野では大量のドキュメントを作成し、それをもとにシステム設計が行われていました。しかし、設計の変更が発生すると、それらのドキュメントをすべて更新する必要があり、整合性を保つのが困難でした。

MBSEでは、モデルを中心にシステム全体を設計・管理することで変更の影響を即座に可視化し、効率的に開発を進めることができます。

MBD・MBSEにおける連携の具体例

具体例1)自動車業界:電動車(EV)のパワートレイン開発

電気自動車(EV)では、バッテリー管理システム(BMS)、インバーター制御、モーター制御などが密接に関係します。

MBSEを活用して車両全体のエネルギーフローや機能要件を定義し、各コンポーネントの仕様を明確化した後、MBDを用いて詳細な制御設計とシミュレーションを行うことで、効率的な開発が実現されています。

具体例2)航空宇宙業界:航空機の飛行制御システム

航空機の飛行制御では、エンジン推力制御、姿勢制御、センサー情報の統合処理など、多数の要素が絡み合います。

MBSEを使ってシステム全体の構造を定義し、要件管理を徹底することで、各サブシステムの開発が独立しながらも整合性を維持できます。

その後、MBDを活用して制御アルゴリズムをシミュレーションし、テスト環境での動作確認を行いながら最適化を進めることで、高い安全性と性能を実現しています。

具体例3)医療機器業界:人工呼吸器の開発

医療機器の開発では、厳格な規格準拠(IEC 62304 など)が求められます。

MBSEでシステム要件とリスク管理を行いながら、MBDを用いて呼吸制御アルゴリズムを開発・シミュレーションすることで、規格準拠と開発効率の両立が可能になります。

このように、MBDとMBSEを統合的に活用することで、システム設計の透明性を高め、開発期間の短縮や品質向上につなげることができます。

MBD/MBSEの導入時の課題と成功のポイント

導入時の課題と対策

MBDやMBSEは、システム開発の効率化や品質向上に大きく貢献する手法ですが、導入にはいくつかの課題が伴います。

特に、ツール間の連携、エンジニアのスキルギャップ、組織の文化や開発プロセスの変革 などが、導入時の大きな障壁となることが多いです。

以下で対策と共に解説します。

ツール間の連携

MBDとMBSEは、それぞれ異なる目的のもとで使用されるため、異なるツールやプラットフォームが用いられることが一般的です。

例えば、MBSEではSysMLを使ってシステムアーキテクチャを設計し、MBDではMATLAB/Simulinkを使って詳細設計やシミュレーションを行います。

これらのツール間で、データの一貫性を保つための課題や対策は、以下の通りです。

| 課題 | MBSEのモデルとMBDのモデルの整合性を保つための標準化されたデータ交換手法が確立されていない場合が多い |

| 影響 | 要件変更が発生した際に、MBDの設計へ適切に反映されないリスクがある |

| 対策 | 標準化されたデータフォーマット(例えばSysMLとSimulinkの連携)や、統合管理ツールの導入が必要 |

エンジニアのスキルギャップ

MBDやMBSEは、従来の開発手法とは異なるアプローチを取るため、これまでの経験だけでは十分に対応できないケースが多いです。

特に、制御設計エンジニアがMBSEのシステムモデリングに慣れていなかったり、システムエンジニアがMBDのシミュレーション手法を理解していないと、プロジェクト内での情報共有や意思決定に支障をきたすことがあります。

これらについての課題や対策は以下の通りです。

| 課題 | MBSEを理解できるシステムエンジニアと、MBDを活用できる制御エンジニアの間で知識のギャップが生じる |

| 影響 | モデルの適用範囲や設計意図が適切に伝わらず、開発の手戻りが増える可能性がある |

| 対策 | 社内研修やワークショップを実施し、エンジニアがMBDとMBSEの両方の基本概念を理解できる環境を整える |

組織の文化や開発プロセスの変革

MBDやMBSEを導入することは、単なるツールの導入ではなく、開発プロセスそのものの変革を意味します。

特に、従来の文書ベースの開発に慣れている組織では、モデルベースのアプローチに対する抵抗が生じることが多いです。

これらについての課題や対策は以下の通りです。

| 課題 | ドキュメント中心の開発文化が根強い企業では、モデルベース開発への移行に時間がかかる |

| 影響 | MBD/MBSEの導入が部分的な取り組みにとどまり、全体としての効果が得られにくい |

| 対策 | 経営層やプロジェクトリーダーがMBD/MBSEのメリットを理解し、開発プロセスの標準化を進めることが重要 |

成功のポイント

MBDやMBSEの導入を成功させるためには、単にツールを導入するだけでなく、標準化の推進や組織全体での開発プロセスの見直しや、エンジニアのスキル向上が不可欠です。

以下で詳しく解説します。

モデルの標準化

MBDとMBSEを組み合わせた開発では、異なるツールや手法が用いられるため、以下のようにデータフォーマットやモデルの作成ルールを標準化し、一貫性を持たせることが重要です。

| 共通のモデル規格を策定 | 例えば、自動車業界ではAUTOSAR、航空宇宙業界ではDO-178Cといった標準規格があり、それに基づいたモデル作成を行うことで、異なるチーム間の連携をスムーズに進めることができる |

| ツール間のデータ連携を確立 | MBSEで作成したSysMLモデルと、MBDで設計するMATLAB/Simulinkモデルが正しく連携できるように、データ交換のフォーマットを統一する必要がある |

モデル間のインターフェースを明確にし、要件変更があった際にも一貫性を維持できる環境を整えることが重要です。

組織的な推進とトレーニング

MBDやMBSEの導入には、技術だけでなく以下のように組織的な変革が求められます。

特に、従来のドキュメント中心の開発文化から、モデルベースのアプローチへと移行するには、経営層の理解とエンジニアのスキル向上が不可欠です。

| 経営層・マネージャーの理解を深める | ・MBDやMBSEのメリットを定量的に示し、開発効率の向上やコスト削減につながることを経営層に理解してもらうことが重要 ・特に、大規模プロジェクトではトップダウンの推進が不可欠 |

| エンジニア向けの教育プログラムを実施 | ・MBD/MBSEの基礎から応用まで学べる研修を実施し、現場のエンジニアが新しい開発手法にスムーズに適応できる環境を整える ・特に、MBSEのシステムモデリングとMBDの制御設計の両方に関する知識を持つエンジニアを育成することが、成功の鍵 |

| パイロットプロジェクトを実施 | 小規模なプロジェクトで試験的にMBD/MBSEを導入し、その結果を評価・改善しながら段階的に拡大していく |

まとめ

本記事では、制御設計に強みを持つMBDと、システム全体の要件管理を担うMBSEについて、連携方法や具体例、導入時の課題対策等についての解説、MBD/MBSEを組み合わせることで開発効率と品質を向上させる方法などについて紹介しました。

テクノプロ・デザイン社は、多岐にわたる分野で、MBDやMBSEを活用した最先端の開発支援を行い、企業の技術革新をサポートしています。お客様のニーズに合わせた最適な技術支援を提供し、製品開発の成功に貢献します。MBD・MBSEの導入をご検討の際は、ぜひご相談ください。