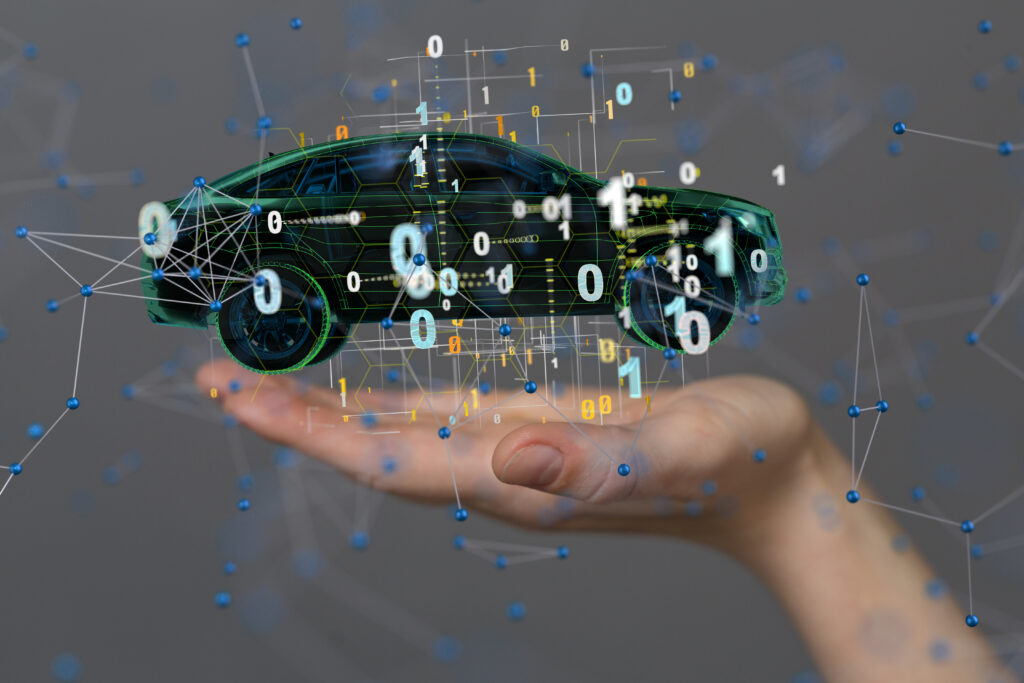

近年、シミュレーション技術の発展により、製造業や自動車産業など多くの分野で「プラントモデル」が活用され、時間短縮や品質向上など大きな成果を上げています。本記事では、プラントモデルの概要や制御モデルとの違い、作り方、モデルベース開発との関係などについて詳しく解説します。

プラントモデルの作成をご検討の際は、シミュレーション環境の構築にも多くの実績があるテクノプロ・デザイン社へご相談ください。経験豊富な8000人を超えるエンジニアを有するテクノプロ・デザイン社が、目的に応じて最適なご提案をいたします。

プラントモデルとは?

ここでは、プラントモデルの概要や制御モデルとの違い、構成要素を解説します。

プラントモデルとは

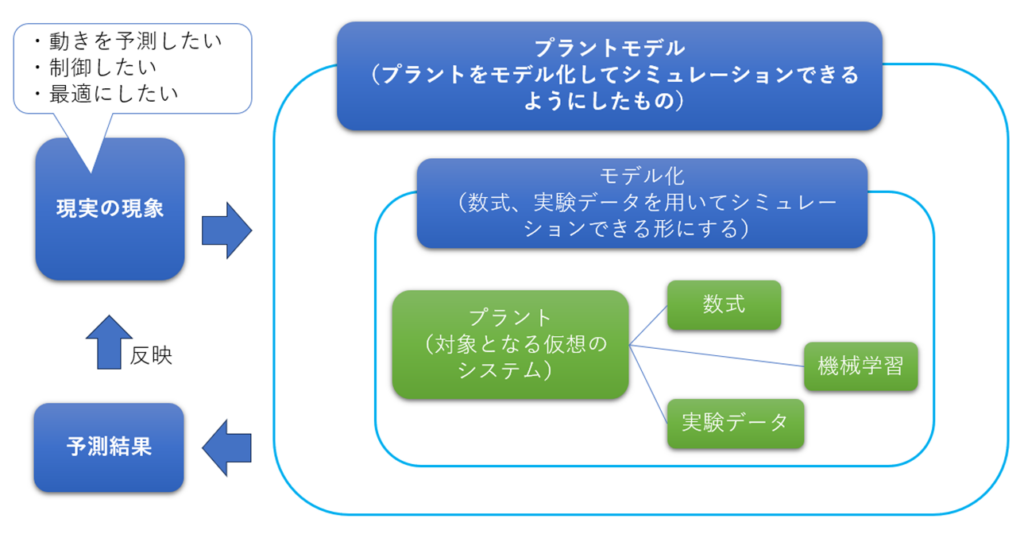

プラントモデルとは、制御システム開発において対象となる物理システム(機械や装置など)の動作を数学的に表現したモデルを指します。

「プラント(Plant)」とは制御対象となるシステムを意味し、「モデル(Model)」はその振る舞いを数式やシミュレーションで再現したものです。

たとえば以下のようなシステムの開発に、プラントモデルを使って予測や評価などを行います。

| 自動車のエンジンやブレーキシステム | 燃焼プロセスや制動力をシミュレーション |

| ロボットアームや産業機械 | 動作や力の加わり方を解析 |

| 発電所やエネルギーシステム | 電力供給の変動や効率を評価 |

| 航空機や宇宙機 | 飛行時の挙動や姿勢制御を予測 |

プラントモデルと制御モデルの違い

開発対象を抽象化したものであり、シミュレーションの対象となる制御システムのモデルが「制御モデル」です。

一方、制御対象を抽象化した、制御対象のモデルが「プラントモデル」です。

| プラントモデル | ・挙動、特性が実機と同じである必要 ・物理特性をモデル化する ・運動力学、熱力学、流体力学等の方程式を使う |

| 制御モデル | ・プラントを制御する必要 ・状態遷移モデル、制御工学的モデルなどが用いられる |

プラントモデルの構成要素

プラントモデルは、「入力」と「出力」の2つの要素で構成されます。システムの入出力関係を明確にした上で、制御設計や最適化のために用いられます。

| 入出力 | 例 |

| 入力(制御信号や外部環境の影響) | アクセルやブレーキの踏み込み、温度変化、風の影響など |

| 出力(システムの応答や動作結果) | エンジンの回転数、車両の加速、発電量、ロボットの動作精度 |

この入力と出力の関係を数学モデルやデータ解析を用いて表現し、シミュレーションや制御設計に活用します。

次の章では、プラントモデルがどのような役割を果たし、どんな目的で利用されるのか について詳しく解説します。

プラントモデルの役割とメリット

ここでは、プラントモデルの役割やメリットを説明します。

プラントモデルの役割

プラントモデルは、主に制御システム開発やシミュレーションによる最適化のために使用されます。

プラントモデルの役割や具体例は以下の通りです。

| 役割 | 内容 | 具体例 |

| 制御システムの設計・開発 | 実機に適用する前に、最適な制御アルゴリズムを設計・テストできる | 自動車のエンジンや電動モーターの制御設計 |

| シミュレーションによる検証 | 実験が困難な環境でも、コンピューター上で安全に試験できる | 航空機の飛行制御、ロボットの動作テスト |

| パフォーマンスの最適化 | システムのパラメータを調整し、より効率的な運用を実現 | 発電所のエネルギー効率向上、燃費の最適化 |

| 故障予測・異常診断 | センサーデータを活用し、機器の異常を事前に検知できる | 工場のロボットアームや風力発電の保守計画 |

プラントモデルを活用するメリット

プラントモデルは、システムの挙動を再現・解析することで、制御設計、最適化、異常検知などの役割を果たし、コストを抑えながら安全で効率の良い、安定した開発が期待できます。

以下でプラントモデルを活用するメリットを解説します。

開発期間とコストの削減

プラントモデルを活用することで、実機テストの前にシミュレーションを活用し、試作回数を削減することが可能です。設計変更の手間やコストを最小限に抑えることができます。

制御システムの最適化

プラントモデルを活用することで、シミュレーションで最適なパラメータを事前に調整することが可能です。性能向上やエネルギー効率の最大化が期待できます。

安全性の向上

プラントモデルを活用することで、危険な動作を事前にシミュレーションで確認することができます。これにより、事故や故障のリスクを最小限に抑えられます。

メンテナンス・予測保全の強化

プラントモデルを活用することで、故障の兆候をモデルで解析し、計画的な保守が可能になります。予期せぬダウンタイムを回避したり、修理コスト削減が期待できます。

次の章では、プラントモデルをどのように作成するのか について、具体的な手法を紹介します。

モデルベース開発とプラントモデル・制御モデル

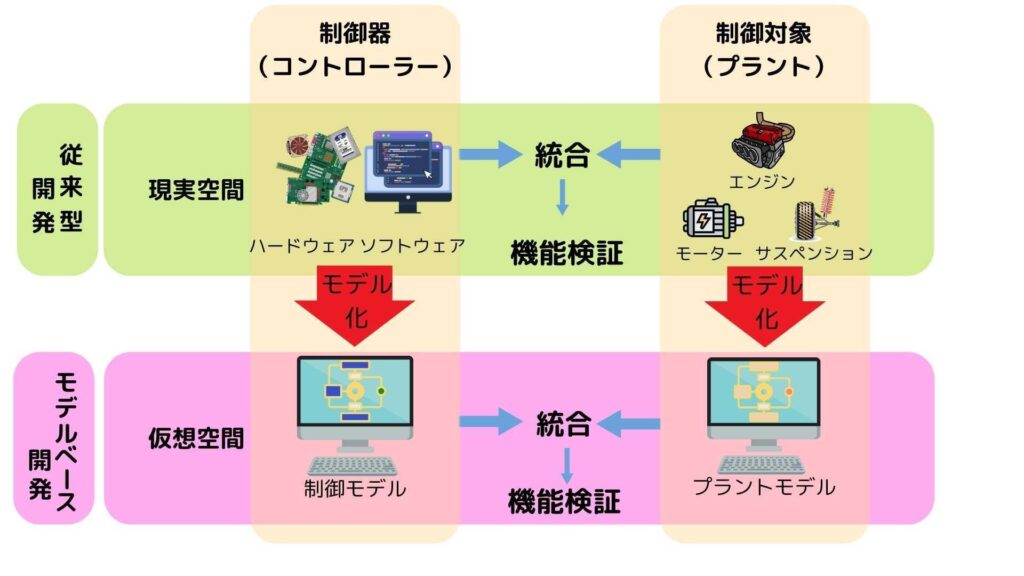

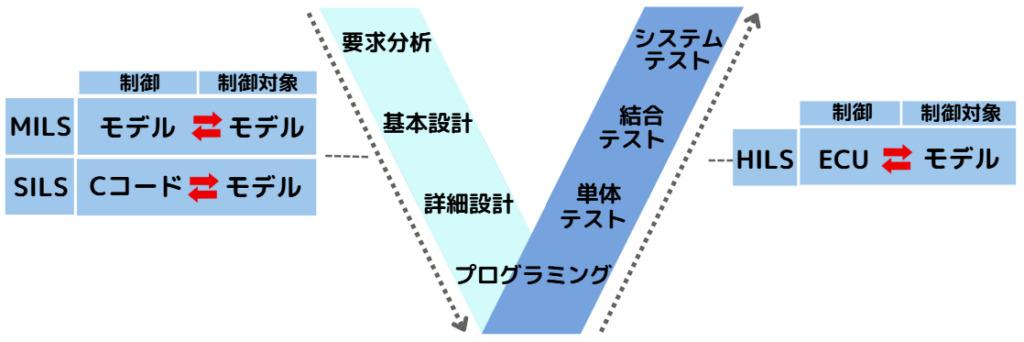

モデルベース開発とは、V字モデルによる開発プロセスにおいて、システムを構築する制御・制御対象のモデル(制御モデルとプラントモデル)を作製し、コンピューター上でシミュレーションによる検証を繰り返す手法です。

モデルベース開発では、モデルを用いることで実機がない段階から検証を実施し、検証と設計開発を同時並行で進めます。

設計段階から繰り返しシミュレーションを実行できるため、開発後半からの大きな手戻りの防止や開発工期の短縮、品質向上など多くのメリットが期待できます。

モデルベース開発において、プラントモデルと制御モデルは下図のようにMILSやSILS、HILSといったシミュレーションにおいて用いられます。

モデルベース開発やMILS、SILS、HILS等については、以下の記事で詳しく解説していますので参考にしてください。

プラントモデルの作り方|種類と流れ

ここでは、ホワイトボックスモデルなどのプラントモデルの作成方法の種類と流れを解説します。

プラントモデル作成方法の種類

プラントモデルの作り方は、大きく「物理法則に基づくモデル化(ホワイトボックスモデル)」 と 「実験データに基づくモデル化(ブラックボックスモデル)」 の2つに分類されます。

また、両者を組み合わせた 「グレーボックスモデル」 というアプローチもあります。

ここでは、それぞれの特徴やメリット・デメリットを解説します。

物理法則に基づくモデル化(ホワイトボックスモデル)

物理法則に基づくモデル化であるホワイトボックスモデルでは、ニュートンの運動方程式、電気回路のキルヒホッフの法則、流体力学などの物理法則を基に、数学的なモデルを構築 します。

システムの構造や特性が明確であり、理論的に裏付けられたモデルを作成できるという特徴があります。

ホワイトボックスモデルのメリット・デメリットは以下の通りです。

| メリット | デメリット |

| ・理論的な裏付けがあるため、一般化しやすい ・物理現象に基づくため、未観測の条件でも予測可能 ・他のシステムへの適用がしやすい ・メンテナンス・予測保全の強化 | ・高度な数学や物理の知識が必要 ・実際のシステムに適合させるためのパラメータ調整が必要 ・非線形システムでは計算が複雑になりがち |

また、以下のような活用例があります。

| 自動車のエンジン制御 | 燃焼プロセスを数学モデル化 |

| 航空機の飛行シミュレーション | 揚力・抗力の計算 |

| 発電所のタービン動作モデル | 熱力学の方程式を利用 |

実験データに基づくモデル化(ブラックボックスモデル)

実験データに基づくモデル化であるブラックボックスモデルでは、実際のシステムから取得したデータを基に、統計手法や機械学習を用いてモデルを構築 します。

システムの内部構造を明示せず、入力と出力の関係をデータから学習する手法です。

ブラックボックスモデルのメリット・デメリットは以下の通りです。

| メリット | デメリット |

| ・実際のデータを使用するため、実機の挙動を高精度に再現可能 ・物理法則を知らなくてもモデル構築が可能 ・複雑なシステムでも適用しやすい | ・過去にない動作(未知の状況)には適用しづらい ・データ収集や学習に時間がかかる ・データに依存するため、ノイズや誤差の影響を受けやすい |

また、以下のような活用例があります。

| EV(電気自動車)のバッテリー劣化予測 | 過去の充放電データを活用 |

| 工場の異常検知システム | センサーからのデータ解析 |

| ロボットの動作予測 | 深層学習を利用したモデル |

物理モデルとデータモデルを組み合わせたハイブリッド手法(グレーボックスモデル)

グレーボックスモデルは、ホワイトボックスモデルとブラックボックスモデルの長所を組み合わせた手法 です。物理法則による基本モデルを構築し、不明なパラメータや複雑な部分は実験データを活用して補完します。

グレーボックスモデルのメリット・デメリットは以下の通りです。

| メリット | デメリット |

| ・物理法則に基づくため、一般化しやすい ・データを活用することで、より高精度なモデルが構築可能 ・未観測の条件でもある程度の予測が可能 | ・物理モデルとデータモデルの統合が難しい ・計算負荷が高くなる場合がある ・データの質によって精度が左右される |

また、グレーボックスモデルには以下のような活用例があります。

| 風力発電の発電量予測 | 気象データと風車の物理モデルを統合 |

| 電動モーターのトルク制御 | 基本方程式+実験データで最適化 |

| 医療分野の患者データ解析 | 生体反応の物理モデル+患者データ |

プラントモデル作成の流れ

プラントモデルを作成する際は、以下の手順で進めます。

| 手順 | 内容 | 具体例 |

| ① 対象システムの分析 | モデル化するシステムの特性を調査し、適切なモデリング手法を選択 | エンジンの燃焼過程をモデル化するか、実験データを利用するか決定 |

| ② モデリング手法の選定 | ホワイトボックス、ブラックボックス、グレーボックスのいずれかを選択 | 物理方程式を用いるか、データ駆動型にするか判断 |

| ③ 数式モデルまたはデータ収集 | 物理モデルを構築する場合は数式を作成、データモデルの場合は実験データを取得 | センサーを使ってエンジンの温度や燃焼効率を測定 |

| ④ モデルのパラメータ調整 | 実測データを用いて、モデルのパラメータを最適化 | 燃料噴射量や点火タイミングの調整 |

| ⑤ シミュレーションと検証 | モデルの妥当性を実機データと比較し、精度を確認 | 実際のエンジン挙動とシミュレーション結果を比較 |

| ⑥ 制御設計への適用 | 制御システムを開発し、最適化を行う | シミュレーションで得た最適値を制御プログラムに反映 |

プラントモデルの作成方法としてホワイトボックスモデル、ブラックボックスモデル、グレーボックスモデルのどれを選択するかについては、メリット・デメリットを考慮し、開発の目的や利用シーンに応じて適切な手法を選択することが重要 です。

「プラントモデル」の構築、導入をご検討の際は、テクノプロ・デザイン社にご相談ください。お客様の課題やご要望に合わせて全国30か所以上の拠点から8000人以上の経験豊富なエンジニアが強力にサポートします。

プラントモデルの作成時の注意点

プラントモデルの精度や有用性は、作成時の設計やデータの取り扱いによって大きく左右されます。適切なモデルを構築するために、以下のポイントに注意する必要があります。

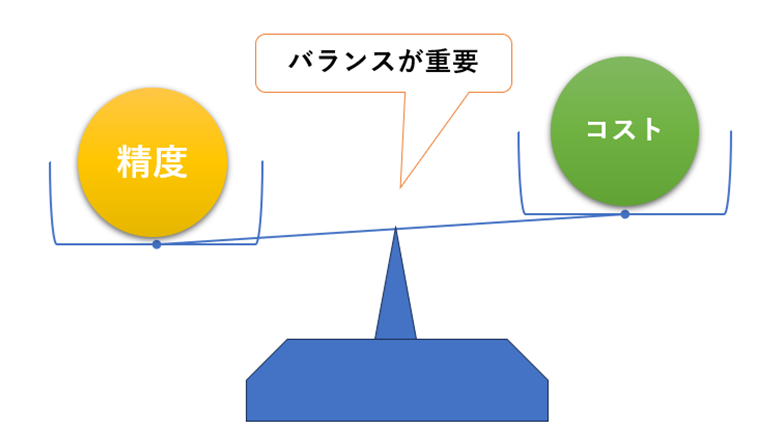

モデルの精度と簡潔さのバランスを考慮する

プラントモデルは、高精度であればあるほど実際のシステムに近い動作をシミュレーションできます。

しかし、精度を高めすぎると計算コストが増加して実用性が低下する等の問題が出やすくなるため、バランスを考慮しながら作成することが重要です。

精度と簡潔さのバランスを考える上でのポイントは、以下の通りです。

| 過剰な精度の問題 | モデルが複雑になりすぎると、計算負荷が増し、リアルタイム制御やHILS(Hardware-in-the-Loop Simulation:※)に適用しづらくなる |

| 簡略化のリスク | 重要な要素を省略しすぎると、実機との乖離が生じ、シミュレーションの信頼性が低下する |

| 適切なモデル化 | システムの目的に応じて、適度な精度のモデルを選定し、計算コストと精度のバランスを考える |

(※)HILS(Hardware-In-the-Loop Simulation) とは、制御システムを実機(ハードウェア)に接続しながら、仮想環境でシミュレーションを行う手法です。

HILSについては、以下の記事で詳しく解説しています。

パラメータの適切な推定と調整

モデルの正確性を保つためには、システムのパラメータ(物理特性、摩擦係数、流量、温度特性など)を適切に設定する必要があります。

実測データを活用してパラメータを調整することで、より現実的なシミュレーションが可能になります。

パラメータを調整する上でのポイントは以下の通りです。

| 実測データとの整合性 | 実験データを収集し、モデルのパラメータを適切にチューニングする |

| 物理特性の適用 | 物理法則を利用したパラメータ推定が必要な場合、単純なデータフィッティングだけでは不十分であることに注意 |

| 環境条件の変化 | 気温や湿度などの環境条件がシステムに影響を与える場合、適切に考慮する |

シミュレーション結果の妥当性確認

作成したモデルが正しいかどうかを検証するために、実機との比較を行い、シミュレーション結果が妥当であるかを確認することが重要です。

確認ポイントは以下の通りです。

| 実機データとの比較 | 実機の動作データとシミュレーション結果を照らし合わせ、一致度を確認する |

| 異常値の分析 | モデルが特定の条件下で極端な結果を出す場合、原因を特定して修正する |

| シナリオテスト | さまざまな入力条件や外乱を加えて、モデルの動作を評価する |

モデルの適用範囲と限界を明確にする

プラントモデルの適用範囲や条件を明確にしておかなければ、予想外の状況で誤った結果を出す可能性があります。

ポイントは以下の通りです。

| モデルの適用範囲 | どの条件下でモデルが有効なのかを明確にする例)低速走行のみの自動車モデル、高温環境に適さない電池モデルなど |

| 外挿のリスク | 学習した範囲外のデータでシミュレーションを行うと、信頼性の低い結果を出すことがある |

| 定期的なモデル更新 | システムが経年劣化する場合、モデルを定期的にアップデートする必要がある |

モデルの計算負荷とリアルタイム性を考慮する

シミュレーションモデルは、計算負荷が大きいとリアルタイム性が損なわれ、実装時に問題が生じることがあります。

ポイントは以下の通りです。

| 計算コストの最適化 | モデルの精度を維持しつつ、不要な計算を削減する工夫が必要 |

| HILSやSILSとの適合性 | ハードウェアやソフトウェアのシミュレーション環境と適合するようにモデルを調整 |

| 並列計算の活用 | 高精度なシミュレーションが必要な場合、並列処理やGPUを活用して高速化を図る |

モデルのドキュメント化と管理

プラントモデルは、長期間にわたって使用されるため、適切なドキュメント化やバージョン管理が重要です。

ポイントは以下の通りです。

| モデルの構造を明確にする | 誰が見ても理解できるように、モデルの構造やパラメータを整理しておく |

| バージョン管理 | モデルの変更履歴を記録し、過去のバージョンと比較できるようにする |

| チームでの共有 | 開発チーム内でモデルの内容を共有し、適切なメンテナンスを行う |

まとめ

プラントモデルは、制御システム開発において開発コスト削減、安全性向上、最適化、異常検知 など、さまざまなメリットをもたらします。

近年、モデルベース開発 の普及により、従来の試作中心の開発から、シミュレーションを活用した効率的な開発 へと移行が進んでいます。今後、より高度なプラントモデルの開発が進むことで、システム設計の効率化・安全性向上・運用コストの削減 につながるでしょう。

プラントモデルの構築、導入をご検討の際は、テクノプロ・デザイン社へご相談ください。

プラントモデル環境構築はもちろん、モデルベース開発をはじめとしたさまざまな技術の導入を、経験豊富なエンジニアが支援します。