業務の効率化や品質向上に貢献できる技術として、デジタルツインは製造業を始めとする多くの産業からの期待を集めています。

この記事では、デジタルツインの概要や、製造業における活躍シーン、導入メリット等を解説します。また、デジタルツインの導入事例も紹介していますのでぜひ参考にしてください。

デジタルツインやメタバース導入をご検討の際は、全国に7000人以上のエンジニアを有するテクノプロ・デザイン社にご相談ください。

豊富な経験を活かし技術開発や商品開発の革新をサポートいたします。AIやROSによるロボット制御、SLAM技術、AR/VR/MR/XR導入など、多彩な支援が可能です。

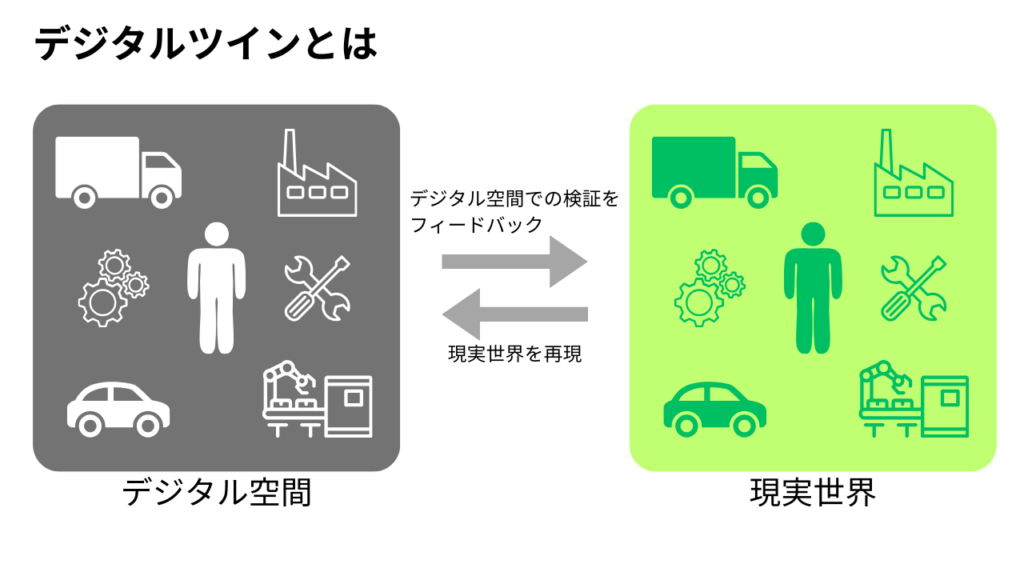

デジタルツインとは

ここではデジタルツインの概要や、デジタルツインを運用する上で欠かせない技術について解説します。

デジタルツインの概要

デジタルツインとは、現実世界の環境や物体を、リアルタイムにデジタル上に再現する技術のことです。

まるで現実世界の双子(ツイン)をデジタル上に再現しているようであるため「デジタルツイン」と呼ばれています。

IoTやAIが進化したことで、デジタルツインにより仮想世界に再現された仮想モデルは現実世界とほぼ同様の状況でリアルタイムにシミュレーションを行うことが可能となりました。これにより、さまざまなサービスをよりよいものに改善したり、開発コストや期間を削減できるなど多くのメリットがあり、製造業や建設業、医療業界など幅広い業界へ導入が進んでいます。

各業界において、デジタルツインは次のような活用例があります。

| ・製造業:生産ラインの最適化 ・建設業:施工の効率化 ・医療業界:患者に合わせた医療の最適化 |

※製造業への具体的な導入事例は4章で紹介しています。

DX(デジタルトランスフォーメーション)の一環として、今後、デジタルツインの導入が増えていくでしょう。

デジタルツインに欠かせない主な技術

最新技術を組み合わせることによって、デジタルツインが実現されます。ここでは、デジタルツインの実現に欠かせない技術について解説します。

IoT

IoT(Internet of Things)とは日本語で「モノのインターネット」と表現され、さまざまなモノをインターネット上で連携させる技術です。例えば製造業においては、装置の稼働状況等のデータをリアルタイムで収集し、問題があればフィードバックをかけるといったことなどに使われています。

デジタルツインにおいては、IoTを活用することで現実空間で動的に変化するモデルをデジタル上に追従させることが可能になります。

AI

AI(人工知能)は「Artificial Intelligence」の略です。一義的な定義はなく、「人間の知能を人工的に再現したもの」などといわれています。

デジタルツイン上のデータをAIで分析することで、将来の予測やシステムの最適化を検討できます。人が解析するには時間がかかるような膨大なデータでも、AIなら圧倒的に早く分析可能です。これにより、効率的な意思決定や問題の早期発見を期待できます。

ARとVR

ARは拡張現実(Augmented Reality)、VRは仮想現実(Virtual Reality)の略です。どちらもデジタルデータを視覚化させる技術になります。両者の違いは、次の通りです。

| ・AR:現実世界にデジタルデータを投影 ・VR:空間全体がデジタルで作られている |

製造業のデジタルツインでのAR・VRの活用例には、工場レイアウトの最適化や装置メンテナンスのトレーニングなどが挙げられます。

ものづくりを主たる事業としている製造業にとって、現実世界に設備や製品の現物を用意するには時間もコストも多大に発生します。AR・VRの技術はデジタル上での品質作りこみを可能としました。AR・VRを上手く活用し、現物を作り出す前段階での作りこみができれば、製造業の利益率向上へ貢献できるでしょう。

5G

5Gとは第5世代移動通信システム(5th Generation)のことで、従来の移動通信システム(4G)と比べ、5Gは次の点が優れています。

| ・高速大容量 ・低遅延 ・同時多数接続 |

デジタルツインを効率的に活用するためには、5Gのような優れた通信システムが欠かせません。デジタルツインを円滑に運用するためには、リアルタイムで膨大な量のデータ通信を行う必要があるためです。

一昔前までは、外出先で容量の大きなデータを取り扱うことは難しかったのですが、5Gの普及によって、スマートフォンやタブレットによるデジタルデータの操作もスムーズに行えるようになりました。

顧客先や展示会など、遠隔地からデジタルツインにアクセスしたい場面で5Gの恩恵を感じます。

このように、最新技術を組み合わせることによってデジタルツインは成り立っています。

製造業でデジタルツインが活躍する主なシーン

ここでは、デジタルツインを製造業に導入する際の重要なポイントを解説します。

設計におけるシミュレーション

新製品の設計やシミュレーションを行う際、デジタルツインの技術が活きてきます。デジタルツインを用いた製品設計プロセスでは、デジタル空間内でのシミュレーション検証の繰り返しが可能です。

従来は現物が出来上がってからでないと検証が進まなかった実験も、デジタルデータで早期確認ができます。これは製品開発を行う上で非常に大きなメリットです。

このように、デジタルツインを活用することで設計品質の向上や納期短縮を図ることができます。

生産ラインにおけるシミュレーション

デジタルツインは生産ラインのシミュレーションにおいても重宝します。工場レイアウトや生産プロセスをシミュレーションすることで、デジタル上で生産プロセスの最適化を図ることができます。

生産プロセスのシミュレーションによって、例えば次のような検証を行えます。

| ・材料の運搬経路の最適化 ・自動ロボットの動作確認 ・作業者の作業姿勢やスペースの評価 |

現実世界での生産ラインの設計変更や最適化検証は、大変な作業です。しかしデジタルツインを用いれば、効率的な検証を行えます。

適切なタイミングでのアフターフォロー

デジタルツインで製品の稼働状況をモニタリングしておけば、適切なタイミングでのアフターフォローにつながります。

累積の運転時間や使用頻度などのデータをリアルタイムで収集し分析することで、1台1台に行き届いたメンテナンスを計画的に実施できます。

3Dマシンガイダンス

3Dマシンガイダンスは主に建設業や土木業で活用されており、施工現場での建機操縦を手助けする技術になります。3Dデータを元にした正確な情報を用いて、操縦者をサポートします。

3Dマシンガイダンスの技術により、熟練の操縦者でなくとも一定以上の品質、スピードでの施工作業を実現しています。

サプライチェーン全体の最適化

デジタルツインによってサプライチェーン全体の最適化を検証できます。調達から物流、販売まで一連の活動を効率化できるでしょう。

市場需要の変動や自社工場の供給能力をデジタル空間内で予測することで、在庫管理や生産計画を最適化でき利益拡大につながります。

製造業でデジタルツインを活用するメリット

製造業におけるデジタルツイン活用のメリットは多くあります。ここでは、具体的にはどんなメリットがあるのかを解説します。

品質向上

製造業でデジタルツインを活用することで、製品などの品質向上を期待できます。

デジタル空間ではデータ分析やシミュレーションを数多く繰り返すことができるため、膨大な条件の中から最適解を求めることが可能だからです。

現実世界では物理的な制約があり、どうしても試行回数に限度があります。現実世界で検証実験を行う場合を例にすると、それぞれの条件に対応したパーツを全て用意する必要があり、現実的には試行回数をある程度絞らざるを得ないでしょう。

また、工場レイアウトの最適化を、通常稼働を止めずに何度も検証することはもはや不可能です。しかし、デジタル空間でなら検証を繰り返すハードルはだいぶ下がります。

このように、品質向上を図るうえでデジタル空間での作りこみが可能な点は、大きなメリットといえます。

時間的・金銭的コストの削減

製造業でデジタルツインを使いこなすことで、時間的・金銭的コストの削減が図れます。

デジタル空間上を活用できれば、現実世界で製品などの作りこみを実施するよりもはるかに早く・安く済ませることができるからです。

デジタル検証ならば現物を用意する必要がないので、実験用パーツの試作費用や製作日数がかかりません。これにより、製品の開発期間や開発コストを大幅に削減できます。

またデジタル空間なら、工場の通常稼働を止めずに生産レイアウトの最適化を検証することも可能です。

もちろん全ての検証をデジタル空間上で完結させることは、まだ難しいです。最終的には現物確認が必要でしょう。それでも、現実空間での試行回数を圧倒的に減らせることで得られるメリットは大きいといえます。

工場の稼働率向上

製造業でのデジタルツインの活用は、稼働率の向上につながります。IoTによるリアルタイムの監視や遠隔操作、AIによる将来予測によって、計画的かつ効率的な業務が実現可能になるためです。

生産設備などの稼働データをリアルタイムで監視しておけば、異常を早期発見しダウンタイム削減ができます。加えてIoTにより遠隔操作ができるので、現場に足を運ばずとも復旧できるケースもあるでしょう。

収集した稼働データの蓄積をAIで分析すれば、故障時期やメンテナンス時期の予測も可能です。設備の停止時期や時間を事前に予測できることで、計画的な人員配置や生産計画の立案が行えます。

IoTやAIを存分に活用することが、デジタルツインで製造業の稼働率を向上させるポイントです。

適切なアフターフォロー

製造業でデジタルツインを上手く運用できれば、適切なアフターフォローの実施に役立ちます。デジタルツインを活用することで、顧客に納品後の製品でも、常に状態をモニタリングしておけます。

もし製品に異常が起きても、メンテナンス指示や交換部品の送付といった適切なサポートの提供が可能です。

デジタルツインの導入で早期に適切なアフターフォローを取れるようになり、顧客満足度の向上も期待できるでしょう。

技術の共有

製造業でのデジタルツイン活用は、技術共有を図るうえでも一役買っています。デジタルツインを運用していくうちに、設計から製造、メンテナンス運用に至るまでのデータが必然的に蓄積されるためです。

製造業の現場では熟練者の勘やコツに頼り、データとして残されていない個人の技術が多々あります。

たとえば次のような技術です。

| ・熟練技能者の加工技術 ・図面通りでは加工できない部品の対処法 ・過去製品の不具合原因とその対処法 |

技術の蓄積を着実に行い、製造業特有の「暗黙知」を削減するためにもデジタルツインを活用することが有効です。

以上のように製造業にデジタルツインを導入するメリットは多くあります。一方で、導入を自社で対応するにはハードルが高い場合が少なくありません。

テクノプロ・デザイン社は、工場等へのデジタルツイン導入の豊富な経験を活かし、各現場に適した効果的な導入支援を提供しています。

また、製造業におけるデジタルツインについては以下の動画も参考にしてください。

製造業におけるデジタルツインの活用事例10選!

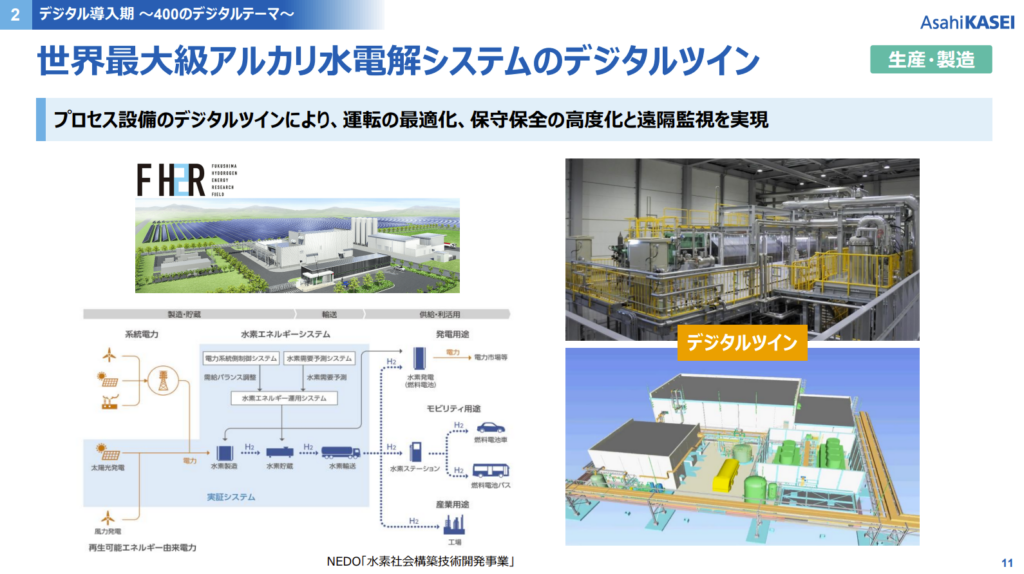

旭化成

旭化成は、世界最大級アルカリ水電解システムのデジタルツインにより、運転の最適化、保守保全の高度化と遠隔監視を実現しました。

また、オペレータ作業にもデジタルツインを導入し、人の動きをデジタル化して作業姿勢を解析、環境や精神的負荷も考慮した独自の指標を設け、作業負荷の低減に成功しました。

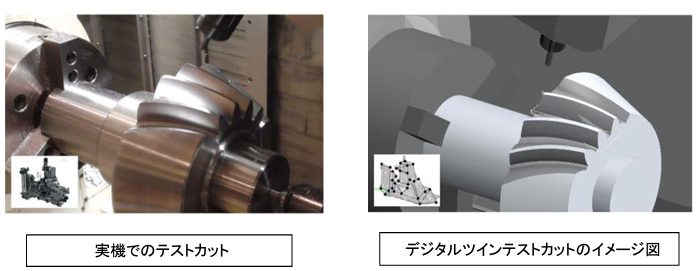

DMG森精機

DMG森精機のデジタルツインカットテストは、工作機械のテスト加工をデジタル化しました。工具や加工素材、治具や工作機械本体の物理特性をデジタル上で構築し、切削加工そのものを再現する技術です。

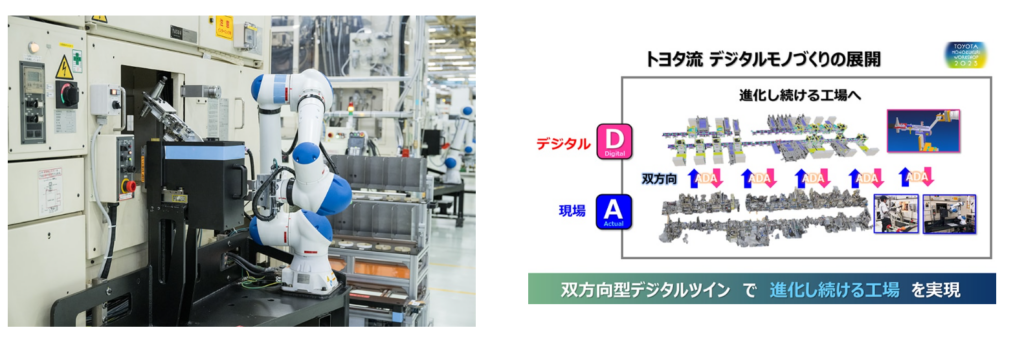

トヨタ自動車

トヨタ自動車は、既存設備の3Dモデルを作成し、デジタル上で改善の検証を行うことで生産性の向上に取り組んでいます。この取り組みを元に作業の自動化も進んでいます。

川崎重工

川崎重工ではデジタルツインによって、製造現場におけるロボットの遠隔操作や、メタバース上での共同作業を実現する取り組みを行っています。この技術により、遠隔地にいるエキスパートからの支援をリアルタイムで得られるようになります。

引用:https://www.khi.co.jp/news/detail/20220525_1.html

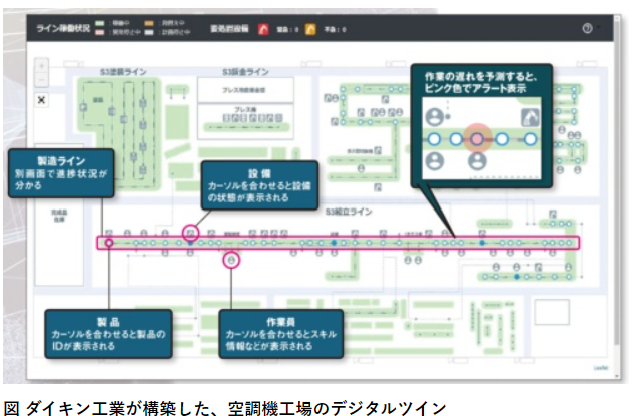

ダイキン工業

ダイキン工業は、デジタルツインの機能を備えた生産管理システムを新たに開発しました。工場内に備えられたセンサーやカメラによって、部品の流れや各工程の状況を監視しデジタル上に再現されています。

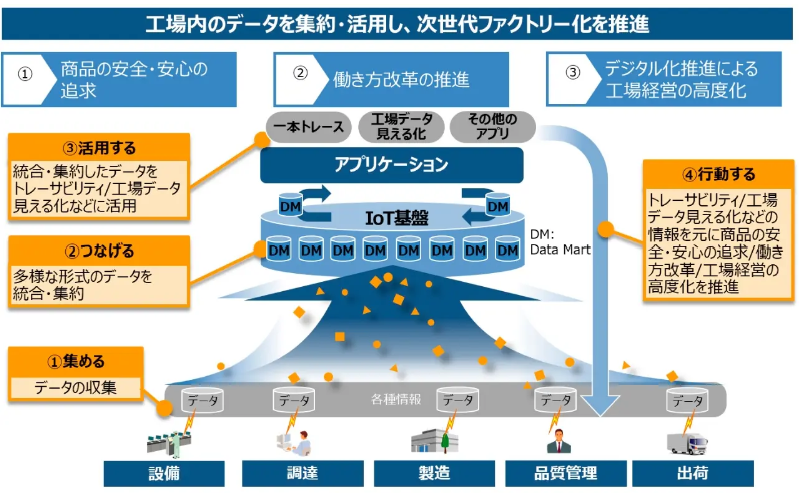

サントリー

サントリーはデジタル技術を駆使し、工場内データを統合・利活用し全体最適化を行う次世代ファクトリーモデルを構築しました。サプライチェーン全体への迅速な対応が可能となり、商品の安心・安全や従業員の新しい働き方の実現に貢献しています。

GE(ゼネラル・エレクトリック)

航空機エンジンの製造を手がける米GE社は、デジタルツインを部品の寿命予測に活用しています。デジタル上にエンジンブレードを再現し、経時でのエンジンブレードの損傷予測を可能にしています。

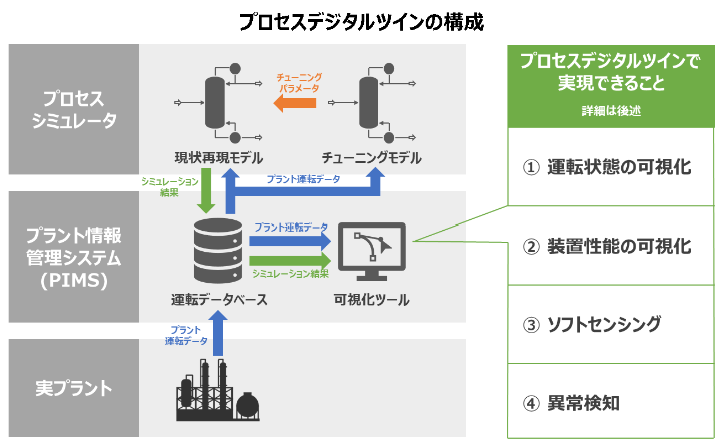

AGC

AGCは、化学品プラントにおけるデジタルツインを開発しました。製造・販売子会社の製造プラントにて既に運用されており、プラントの安定稼働に貢献することが期待されています。

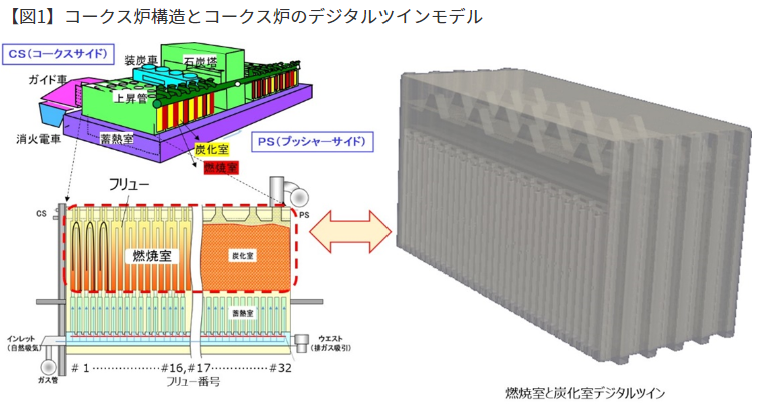

JFEスチール

JFEスチールは設備設計にデジタルツインを活用し、省エネルギー効果とCO2削減効果のある新設備の技術開発を行いました。デジタルツインのデータから既存設備の改善策を解明したことで、新設備の開発にデジタルツインの技術が反映されています。

JR東日本

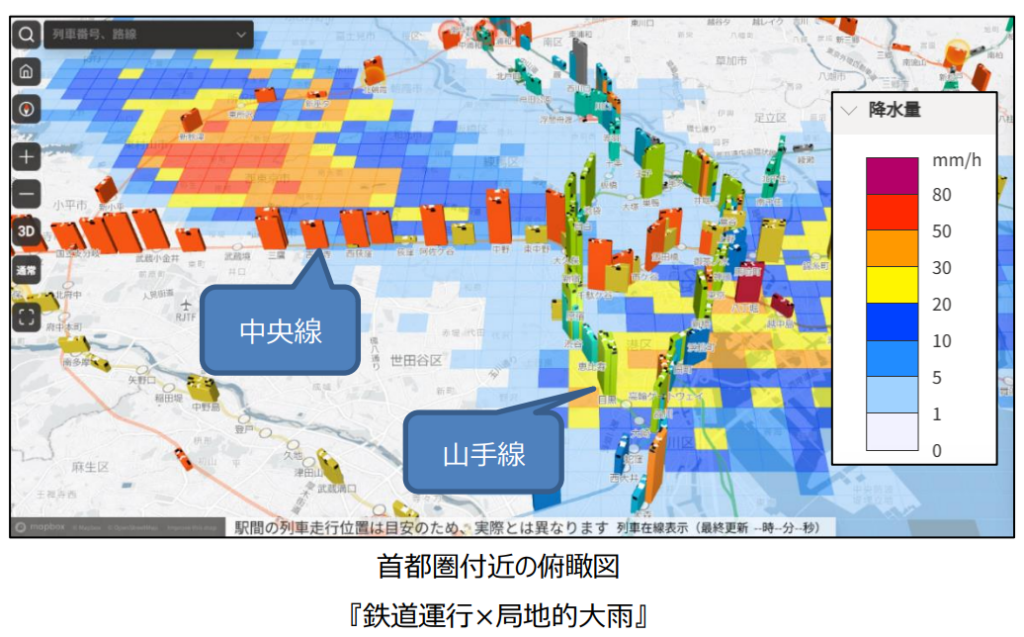

JR東日本では、鉄道運行に関するデジタルツインプラットフォーム「JEMAPS」が活用されています。鉄道運行の状況と気象・防災に関する情報を同時に表示させ、乗客乗員の安全や安定輸送を支援しています。

まとめ

デジタルツインの概要や、製造業にデジタルツインを導入することで期待できるメリットを解説しました。製造業においてデジタルツインを有効に活用することで、効率改善や利益の拡大に貢献できるでしょう。

一方、それぞれの現場に適したデジタルツインの導入は簡単ではありません。テクノプロ・デザイン社では、お客様の課題に沿った最適なデジタルツイン構築サービスを承っております。全国30以上の拠点から迅速・的確な支援を提供いたします。ぜひお気軽にご相談下さい。